重载旋转电动夹爪,打造高效装配生产线!

重载旋转电动夹爪:以刚柔并济之力,驱动智能制造装配新范式

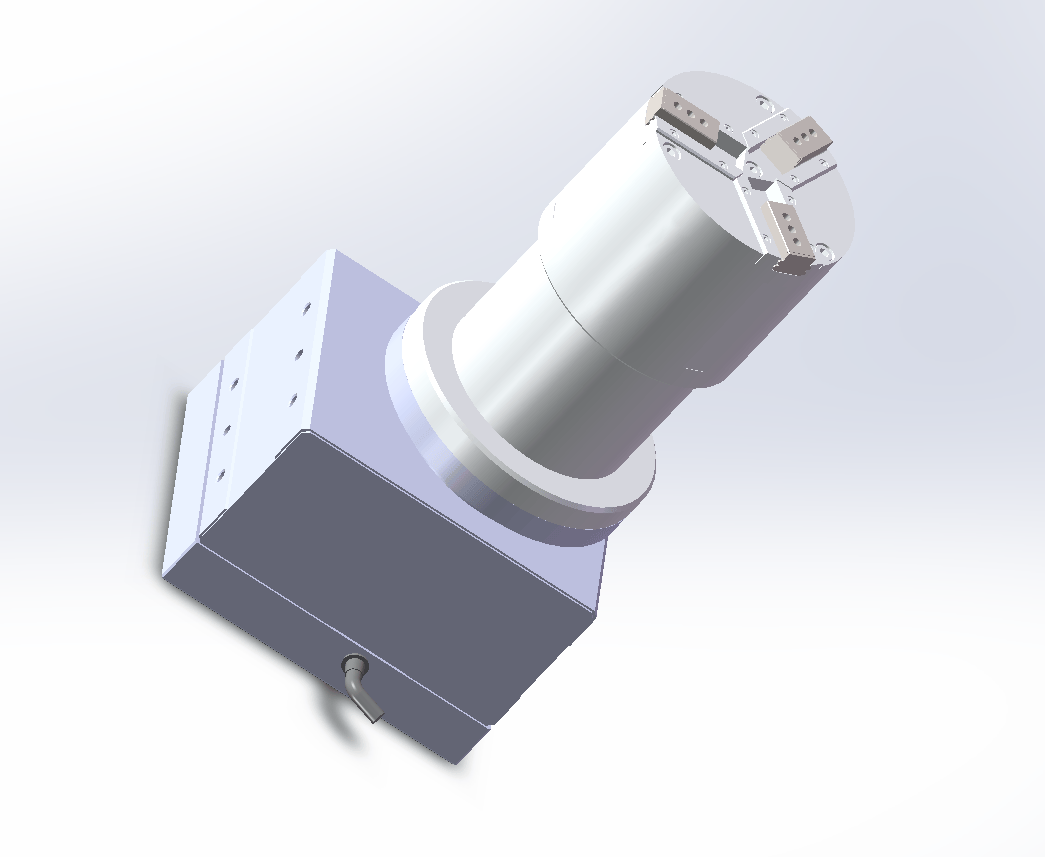

在工业4.0时代,重载工件的搬运、装配精度与效率已成为衡量生产线智能化水平的核心指标。传统重载夹爪因结构笨重、灵活性不足,常陷入“力大却拙”的困局,而WOMMER重载旋转电动夹爪凭借高扭矩输出、精准多维控制与模块化智能设计,正以“力能扛鼎,智控于微”的颠覆性优势,重塑汽车制造、航空航天、重型机械等领域的生产逻辑,让机器人末端成为真正的“工业大力士+智慧工匠”。

硬核性能:从“蛮力搬运”到“刚柔并济”的进化

超吨级负载,破局大件装配瓶颈

WOMMER重载旋转电动夹爪采用行星减速器与高密度永磁同步电机集成设计,峰值扭矩突破1200N·m,单爪可稳定抓取200kg-3吨级重型工件,且支持定制化扩展至5吨级。在风电齿轮箱装配中,其夹爪可一次性抓取直径3.2米的行星架,通过动态力控技术将装配压力波动控制在±2%以内,彻底消除传统液压夹爪因压力突变导致的螺栓滑牙风险,单台设备年节省返工成本超80万元。

±360°无极旋转,重构空间装配自由度

内置双编码器闭环伺服系统赋予夹爪0.01°级旋转精度,搭配中空走线设计,可同步实现工件抓取、姿态调整与数据传输。在船舶柴油机曲轴装配中,夹爪抓取2.8吨重的曲轴主轴颈后,能以0.5°/s的稳定转速旋转,与机体轴承孔精准对中,装配效率较人工提升400%,同时避免因吊装翻转导致的工件磕碰损伤。

刚柔耦合控制,攻克异形重载工件难题

通过压力-位移双闭环算法与碳纤维复合材料指节设计,WOMMER夹爪可智能识别工件刚度并动态调整夹持力。在航空发动机涡轮盘装配中,面对高温合金材质的异形叶片(重量1.2吨,表面粗糙度Ra0.4),夹爪以“硬接触+柔性缓冲”模式,既保证抓取稳定性,又避免划伤价值百万元的精密部件,产品交付合格率跃升至99.97%。

场景革命:从“粗放生产”到“精密智造”的实践

汽车制造:大尺寸冲压件高速上下料

aspcms.cn在重卡车架纵梁冲压线中,WOMMER夹爪以1.2秒/次的抓取节拍完成2.2吨纵梁的搬运,并通过视觉引导系统自动补偿冲压变形误差,使上下料效率提升65%,且支持与压力机、AGV等设备无缝联动,单线产能突破80件/小时。

工程机械:液压件智能装配线

针对挖掘机液压泵阀体(重量800kg,含128个精密油孔)的装配需求,WOMMER夹爪集成激光扫描与力控旋拧模块,可实时识别油孔位置并自动调整旋紧扭矩,装配一致性达±3%,较人工装配效率提升15倍。

轨道交通:转向架柔性焊接产线

在高铁转向架侧梁焊接中,夹爪抓取3吨重的H型钢工件后,通过旋转功能配合焊接机器人完成多角度焊缝,焊缝CTOD韧性指标提升至0.25mm(国标要求0.15mm),焊接质量达到EN 15085-2 CL1级标准。

WOMMER技术生态:让重载设备“会思考、可进化”

数字孪生预演系统:通过虚拟调试技术,在投产前完成夹爪与机器人、工装的碰撞模拟,将现场调试周期缩短70%。

能耗优化算法:基于工件重量预测的动态功率分配技术,使夹爪能耗较传统液压方案降低58%,单台设备年省电费超12万元。

开放API接口:支持与MES、ERP系统深度集成,实现夹爪状态、生产数据与工艺参数的全链路追溯,助力企业构建透明工厂。

未来图景:重载设备的“超能觉醒”

WOMMER正研发磁悬浮驱动重载夹爪,通过非接触式力场控制技术,未来可实现10吨级工件的零摩擦搬运与微米级定位;同时,其“触觉-视觉-力觉”多模态融合感知系统,将使夹爪具备“自主避障+工艺自适应”能力,为核电装备、深海探测等极端工况提供智能解决方案。

结语

在“吨级工件”与“纳米级精度”并存的工业新战场,WOMMER重载旋转电动夹爪以“力与智的共生”重新定义生产力边界,让重型装备制造告别“傻大黑粗”,迈向“智柔精稳”的新纪元。

本文关键字:重载旋转电动夹爪、WOMMER、智能制造、大件装配、柔性搬运、高精度上下料、工业机器人末端执行器、多维度力控、重载设备智能化

WOMMER机器人末端执行器 欢迎在评论区留言!关注我,我们一起学习一起进步!作者:上海奥特美旭机电科技有限公司