电池组半自动生产线:效率与精度的平衡艺术

2025-04-27

在新能源汽车、储能电站与消费电子产业需求井喷的背景下,电池组制造正经历从全手工到全自动化的范式转型。而️半自动生产线凭借其️灵活性与经济性的双重优势,成为众多中小型电池厂商突破产能瓶颈、控制设备投入的核心解决方案。这条由人工与机械臂共舞的产线,正在重构电池制造的「黄金平衡点」。

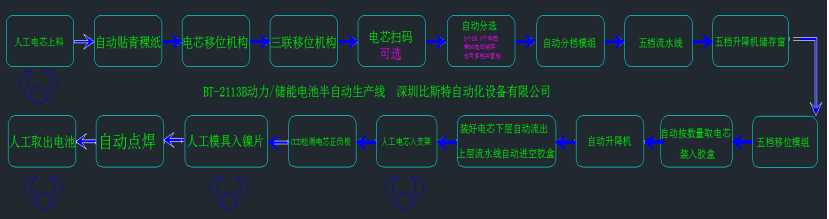

一条典型的电池组半自动生产线由️电芯分选、模组堆叠、极耳焊接、绝缘封装、综合检测五大核心工站构成,每个工站均采用「自动化设备+人工干预」的协同模式:

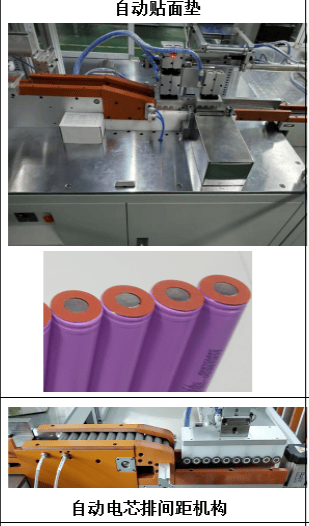

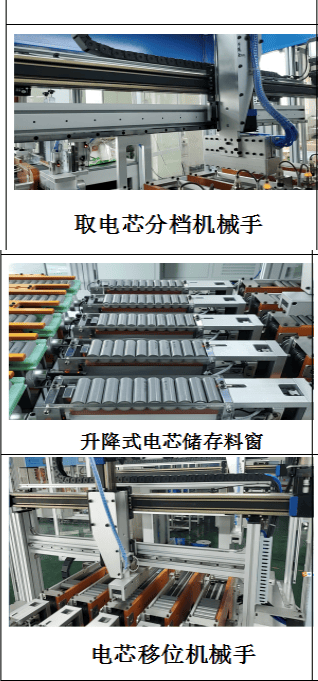

- ️电芯分选工站:机械臂搭载激光测厚仪与内阻测试仪,以0.01mm精度完成电芯厚度、电压、内阻的快速分档,人工则负责将分选后的电芯按批次码放入料盘。该工站自动化率达85%,但保留人工抽检环节,使分选良率稳定在99.6%以上。

- ️模组堆叠工站:六轴机械臂通过视觉定位系统,以±0.1mm误差将电芯堆叠成模组,但极耳对齐与端板固定仍由工人完成。这种「粗定位自动化+精校准人工化」的组合,使模组堆叠效率较纯手工提升300%,设备成本仅为全自动线的1/3。

- ️激光焊接工站:机器人完成极耳与汇流排的焊接路径规划,但焊接参数(功率、速度、离焦量)需人工根据材料特性实时微调。这种「工艺留白」设计,使产线可兼容磷酸铁锂、三元锂、钠离子等不同体系电池,换型时间控制在4小时内。

在电池组制造的「毫米级战场」上,半自动生产线通过三大技术策略实现效率与安全的平衡:

- ️智能辅助装配:

- 在模组堆叠环节,工人佩戴AR眼镜可实时获取3D装配指引,系统通过力反馈手套监测施力角度,当扭矩偏差超过±5%时自动报警。某储能电池厂应用该技术后,模组绝缘故障率从1.2%降至0.3%。

- ️动态过程监控:

- 焊接工站配备多光谱成像仪,同步监测等离子体形态与熔池温度。当检测到飞溅异常时,系统自动暂停并推送解决方案(如调整保护气流量),使虚焊率控制在0.002%以内,较传统产线降低两个数量级。

- ️分级检测体系:

- 产线末端设置「在线电性能检测+离线安全测试」双保险。自动化设备完成充放电循环、内阻一致性等常规检测后,人工使用红外热成像仪对电池组进行「热点扫描」,确保热失控风险识别率100%。

相比全自动线的「刚性架构」,半自动产线展现出三大适应性优势:

- ️产能弹性调节:通过增减人工工位数量,可在8小时内实现50%-150%的产能波动。

- ️工艺快速迭代:当客户提出电池组结构变更(如增加液冷板)时,仅需调整机械臂夹爪与焊接程序,无需大规模改造产线。某无人机电池厂商通过此模式,将新品导入周期从3个月压缩至15天。

- ️技能沉淀机制:新员工经3周培训即可掌握关键工序操作,而老员工积累的工艺经验(如焊接手势优化)可通过数字化工卡系统传承,避免全自动线「黑箱操作」导致的技术断层。