节能列管式换热器

文章由山东擎雷环境科技股份有限公司提供

一、设备原理与技术演进

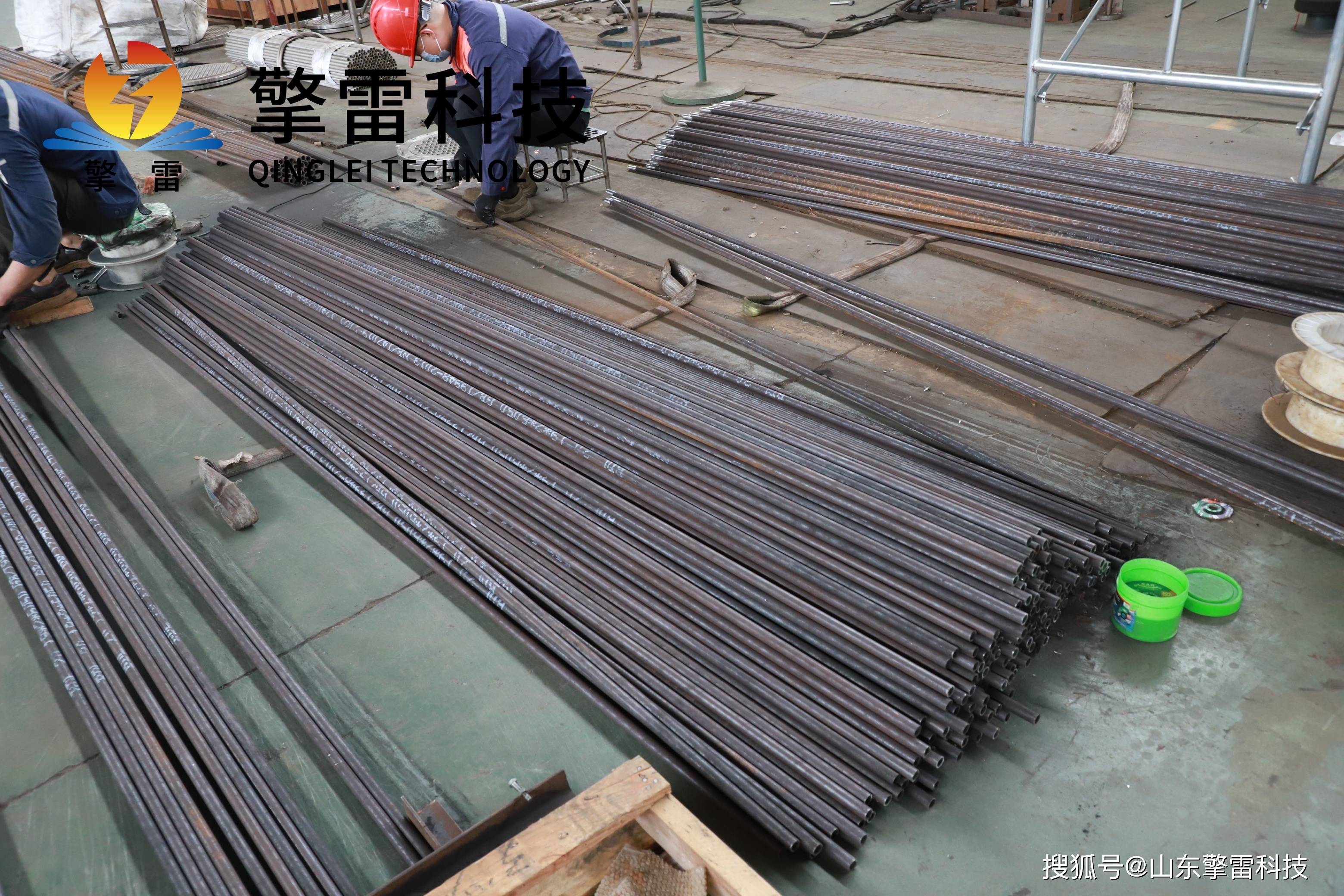

节能列管式换热器是一种通过优化管程与壳程介质的热交换实现能量高效转换的核心设备,广泛应用于电力、化工、制冷等领域。其核心结构由高效管束、管板、壳体、折流板及智能控制系统构成,工作原理基于蒸汽冷凝释放潜热(2257kJ/kg)与对流换热的耦合效应。设备采用正三角形排列的碳化硅或不锈钢管束,管间距优化为1.5-3倍管径,配合内置多叶扭带,形成三维湍流场,传热系数较传统结构提升40%,压降降低30%。

二、核心节能技术解析

2.1 材料科学突破

碳化硅(SiC)管束:

热导率:40-60W/(m·K),较金属材料提升3-5倍。

耐腐蚀性:耐浓硫酸(98%)、王水、氢氟酸(HF)等强腐蚀介质。

应用案例:在某化工厂处理98%浓硫酸的设备寿命超8年,而传统316L不锈钢设备仅6个月即需更换。

钛合金管束:

耐海水腐蚀性:适用于沿海电厂、海洋平台。

强度:抗拉强度>600MPa,适用于高压工况。

应用案例:在某核电站海水淡化系统中,设备寿命超15年,维护成本降低60%。

2.2 结构创新设计

螺旋缠绕式管束:

aspcms.cn传热效率:较传统直管提升30%。

压降:降低40%,适用于高温高压工况。

应用案例:在某乙烯装置中,裂解气冷却(800℃→400℃)压降控制在8kPa以内,节能15%。

仿生流道设计:

树状分叉结构:降低压降20-30%。

切向入口:流体冲刷角15-30°,湍流强度提升40%。

应用案例:在某地热发电项目中,热回收效率达85%,系统COP值提升至1.3。

2.3 智能控制系统

数字孪生模型:

实时映射:设备应力场、温度场,剩余寿命预测误差<8%。

能效优化:通过AI算法调整操作参数,节能潜力达15%。

应用案例:在某钢铁厂烧结烟气余热回收系统中,年节能效益超2000吨标煤。

预测性维护:

机器学习诊断:训练LSTM神经网络,输入参数包括蒸汽压力、温度、流量,故障识别准确率92%。

维护计划:准确率达92%,较传统方法提升40%。

应用案例:在某制药企业CIP/SIP系统中,非计划停机减少75%,设备利用率提升30%。

三、行业应用与典型案例

3.1 电力行业

汽轮机乏汽冷凝:

钛合金板式换热器:真空度达5kPa,发电效率提升3%。

数字孪生运维:故障预测准确率92%,非计划停机减少75%。

锅炉给水加热:

螺旋缠绕式设备:10级预热,给水温度180℃,煤耗降低5%。

碳化硅管束:耐浓硫酸腐蚀,年运行时间>8000小时。

3.2 化工生产

反应釜温控:

双管板换热器:±0.5℃精密控温,聚合反应收率提升10%。

声发射检测:8个分布式传感器,裂纹定位精度±50mm。

蒸馏塔再沸:

碳化硅设备:耐受浓硫酸腐蚀,维护成本降低40%。

激光粉末床熔融(LPBF):复杂流道一体化成型,加工精度±0.1mm。

3.3 制药与食品

CIP/SIP系统:

卫生级换热器:表面粗糙度Ra≤0.4μm,零金属离子析出。

红外热像仪:每小时全流程扫描,温差异常>±3℃触发警报。

巴氏杀菌:

蒸汽喷射式设备:30秒升温至85℃,营养损失率<2%。

机器学习诊断:LSTM神经网络,故障识别准确率92%。

3.4 新能源领域

地热发电:

U型管换热器:提取150℃地热流体,发电效率达12%。

热泵耦合:实现-20℃至150℃宽温区余热回收,系统能效提升20%。

氢能储运:

-253℃液氢汽化器:复热效率92%,零氢脆失效记录,年处理量达10万吨。

四、经济效益与环境效益

4.1 经济效益

全生命周期成本(TCO):

初始投资:虽为金属设备的3-5倍,但维护成本降低60%。

能效提升:25%的能效提升,年节能效益显著。

案例:在某磷酸浓缩装置中,5年总成本(TCO)较金属设备降低40%。

碳减排效益:

在某锅炉烟气余热回收项目中,热效率从65%提升至85%,年节约标煤超2000吨,减排CO₂ 5200吨。

4.2 环境效益

资源节约:

冷凝水回收率:达90%,年节约水资源超10万吨。

材料回收率:碳化硅管束回收率>95%,减少固体废物排放。

污染减排:

NOx排放:通过低温燃烧技术,减排30%。

VOCs排放:通过密闭循环系统,减排50%。

五、未来技术演进方向

材料科学突破:

石墨烯增强复合材料:热导率突破600W/(m·K)。

碳化硅陶瓷管束:耐温达1800℃,适用于超临界CO₂发电系统。

智能控制升级:

集成AI算法的变频调节系统:响应时间<30s,节能效益达20%。

基于区块链的维护数据管理系统:实现全生命周期数据可追溯。

制造工艺革新:

激光粉末床熔融(LPBF)技术:实现复杂流道一体化成型,设备重量减轻60%。

机器人焊接技术:焊缝CT扫描合格率达100%。

系统集成创新:

热-电-气多联供系统:能源综合利用率突破85%。

与热泵技术耦合:实现-20℃至150℃宽温区余热回收。

六、结语

节能列管式换热器通过材料革命、结构创新与智能升级,正在重塑工业热交换的技术边界。在“双碳”目标驱动下,其高效、紧凑、耐用的特性,已成为电力、化工、制药等行业的核心装备。随着材料成本下降和3D打印技术的普及,该设备的应用场景将持续拓展,预计2030年中国市场规模将突破800亿元,年复合增长率超12%。未来,节能列管式换热器将向更高温度、更强腐蚀、更智能化的方向发展,为工业节能与可持续发展提供核心支撑。