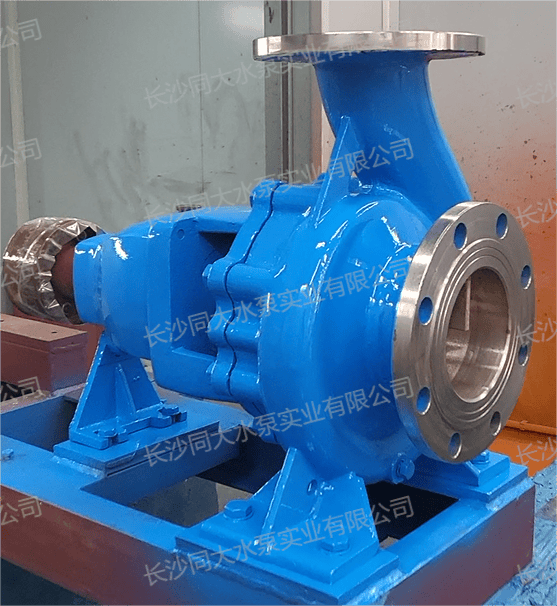

同大泵业告诉你IH化工泵的叶轮不平衡的原因及解决办法

化工泵的叶轮不平衡是导致设备振动、噪音及效率下降的主要原因之一。以下是其常见原因及解决办法的详细分析:

一、叶轮不平衡的原因️1、制造与装配误差

材料分布不均:叶轮在铸造或加工过程中因材质不均匀或叶片形状不对称,导致质心偏离旋转轴线。

装配偏差:叶轮与泵轴未正确校准,或更换叶轮后未重新平衡,导致旋转时偏心。

️2、运行磨损与腐蚀

介质腐蚀:长期输送腐蚀性介质(如酸、碱)导致叶片表面腐蚀,形成不规则质量分布。

气蚀损伤:叶轮入口压力过低时产生气蚀现象,叶片表面被气泡冲击形成凹坑,破坏平衡。

️3、异物堵塞与结垢

固体颗粒附着:泵内吸入的杂质或介质结垢(如粉尘、沉淀物)附着在叶片上,导致质量分布失衡。

高温氧化:干式除尘系统中,高温烟气使叶轮表面氧化皮脱落,引发不平衡。

️4、安装与维护不当

未校准安装:叶轮未正确固定或泵体与电机轴线未对中,导致运行时偏心。

维修后未平衡:更换叶轮或修复后未进行动平衡试验,直接投入使用。

二、解决办法️1、动平衡校正

动平衡机检测:使用专业动平衡设备(如全自动平衡机)对叶轮进行动态平衡测试,通过钻削去重或添加配重块调整质心,使残余不平衡量符合标准(如G6.3级或G2.5级)。

现场平衡技术:对于无法拆卸的叶轮,采用三点平衡法或现场平衡仪进行校正,减少停机时间。

aspcms.cn️2、叶轮修复与更换

磨损修复:对局部磨损或腐蚀的叶片采用堆焊、补焊或环氧树脂涂层修复,恢复几何形状后重新平衡。

更换叶轮:若叶轮严重损坏(如穿孔、大面积腐蚀),需更换新叶轮并重新校准。

️3、预防性维护措施

定期检查:监测振动幅度、噪音及轴承温度,及时发现不平衡迹象。

清洁与防垢:定期清理泵内异物和结垢,避免介质污染导致质量分布异常。

材质优化:选用耐腐蚀、耐磨材料(如喷涂陶瓷涂层),减少运行中的磨损和腐蚀。

️4、安装与运行优化

严格校准:确保叶轮与泵轴、联轴器的同轴度,使用高精度对中工具校准泵与电机轴线。

控制工况:避免超负荷运行,合理调节吸入压力以防止气蚀。

三、特殊情况处理️1、多级泵与高速泵:需对整个转子部件进行动平衡试验,并标记零件位置后重新组装。

️2、突发性不平衡:因异物卡阻或部件脱落导致的振动,需立即停机清理或更换部件。

四、总结叶轮不平衡需通过动平衡校正、定期维护和规范操作综合解决。对于高转速或复杂工况的化工泵,建议采用专业设备检测,并结合材质优化与清洁管理,以提升设备寿命与系统稳定性。