工业车载控制盒:模块化架构与可配置性驱动的智能进化

2025-04-21

本文以工业车载控制盒为研究对象,深入剖析其技术架构与可配置性设计,结合行业案例与技术趋势,揭示模块化、可扩展性如何赋能工业车辆智能化升级。通过解析硬件、软件及通信层面的创新实践,为工业车辆制造商提供可落地的技术参考。

一、技术架构:从“单一功能”到“智能中枢”

(一)硬件架构:模块化设计的核心支撑

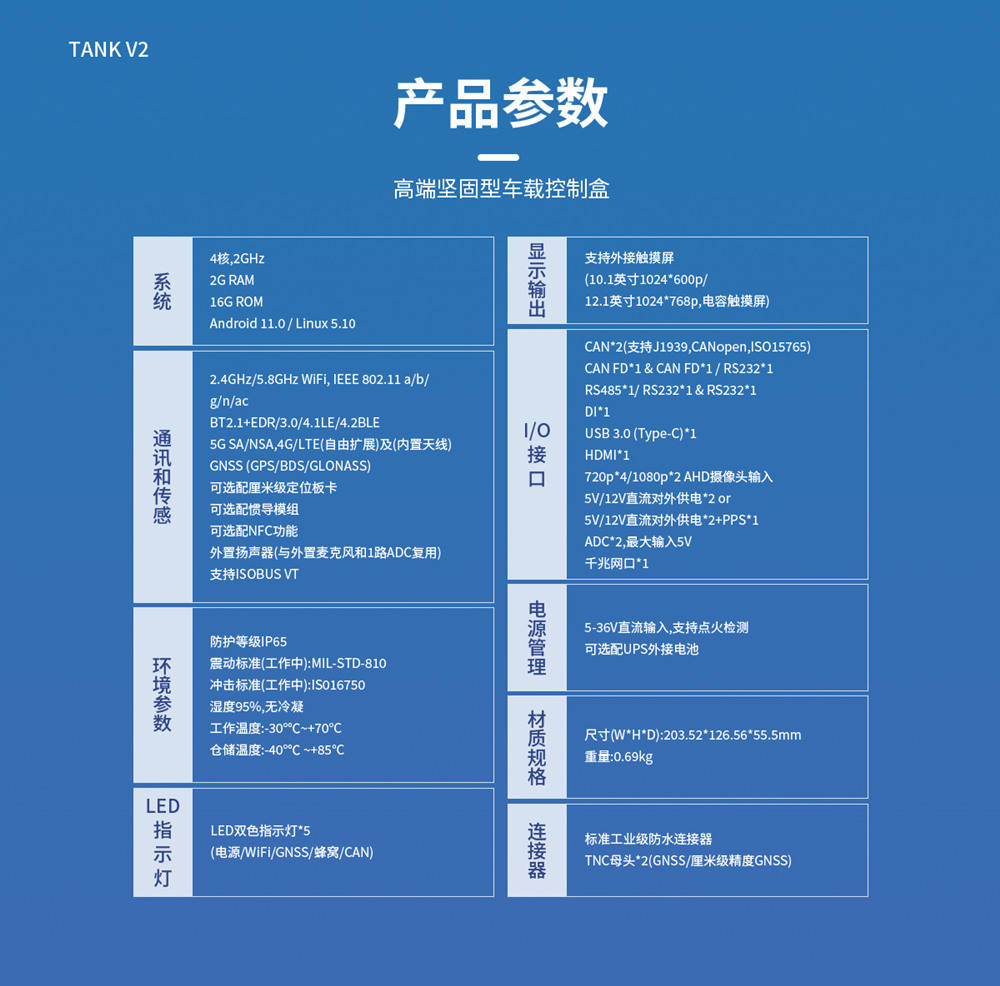

- 分层设计:工业车载控制盒通常采用“核心板+扩展板”结构。核心板集成主控芯片(如ARM Cortex-A系列)、电源管理模块及基础通信接口,扩展板则根据应用场景灵活配置传感器接口、CAN总线、无线通信模块等。例如,某矿用车辆控制盒通过扩展板接入激光雷达与毫米波雷达,实现环境感知与避障功能。

- 防护设计:工业环境对设备可靠性要求极高,控制盒需通过IP67防护等级、MIL-STD-810G抗冲击测试及-40℃至85℃宽温工作范围。例如,某物流车辆控制盒采用无风扇散热设计与密封胶圈,确保在沙尘、高湿环境中稳定运行。

- 算力扩展:针对AI计算需求,控制盒可集成NPU(神经网络处理器)或通过PCIe接口外接GPU。例如,某自动驾驶卡车控制盒通过外接GPU,将图像识别速度提升3倍。

(二)软件架构:从“固化逻辑”到“动态适配”

- 操作系统选择:工业场景中,Linux因开源、可定制性强成为主流,而RTOS(实时操作系统)则适用于高实时性需求(如刹车控制)。例如,某工程机械控制盒采用FreeRTOS,实现毫秒级响应。

- 中间件层:通过ROS(机器人操作系统)或AUTOSAR标准,实现软件模块的解耦与复用。例如,某农业车辆控制盒基于ROS开发,可快速集成路径规划、作物识别等应用。

- 云边协同:控制盒作为边缘节点,与云端平台协同完成数据预处理与模型更新。例如,某港口物流车辆通过控制盒边缘计算,将云端AI模型推理时间缩短至50ms以内。

二、可配置性:从“固定功能”到“按需定制”

(一)硬件可配置性:灵活适配多样需求

- I/O接口扩展:控制盒提供可编程I/O接口,用户可通过软件配置输入输出类型(如模拟量、数字量、PWM等)。例如,某起重机控制盒将部分I/O接口配置为高速计数器,实现吊钩位置精准监测。

- 模块化扩展:通过M.2接口、MiniPCIe插槽或定制化总线,支持功能模块热插拔。例如,某矿山车辆控制盒可快速更换防爆模块或5G通信模块,适应不同作业环境。

- 电源管理:支持宽电压输入(9V至36V)与智能休眠,降低能耗。例如,某环卫车辆控制盒在非作业时段自动进入低功耗模式,续航时间延长20%。

(二)软件可配置性:降低开发门槛,加速功能迭代

- 参数化配置:通过图形化配置工具,用户无需编程即可调整功能参数。例如,某叉车控制盒通过配置工具,将举升速度从0.5m/s调整为0.8m/s,耗时仅需5分钟。

- 脚本化编程:支持Lua脚本或Python脚本嵌入,实现复杂逻辑的快速开发。例如,某物流车辆控制盒通过脚本实现动态路径规划,响应速度较传统编程提升50%。

- OTA升级:通过无线通信(如4G/5G、Wi-Fi)实现远程固件更新,减少停机维护成本。例如,某工程机械控制盒通过OTA升级,新增电池健康管理功能,无需更换硬件。

三、行业应用:可配置性赋能场景创新

(一)物流运输:效率与安全双提升

展开全文- 智能调度:控制盒集成GPS定位与路径优化算法,实现车辆动态调度。例如,某快递企业通过控制盒实时调整配送路线,单车日均配送量提升15%。

- 驾驶辅助:接入ADAS(高级驾驶辅助系统),实现防碰撞预警、车道保持等功能。例如,某冷链物流车辆通过控制盒接入毫米波雷达,事故率降低30%。

(二)矿山开采:极端环境下的可靠保障

- 设备监控:通过控制盒采集发动机状态、载重数据,实现远程监控与故障预警。例如,某矿山企业通过控制盒提前发现液压系统泄漏,避免设备损坏。

- 无人化作业:控制盒作为无人矿卡的“大脑”,集成激光雷达、高精度定位模块,实现24小时连续作业。例如,某矿区通过无人矿卡降低人力成本60%。

(三)农业机械:精准化作业的支撑

- 变量施肥:控制盒根据土壤传感器数据,动态调整施肥量。例如,某农业合作社通过控制盒实现精准施肥,化肥用量减少25%。

- 自动导航:结合RTK定位与AI视觉,实现农机自动驾驶。例如,某大型农场通过控制盒实现拖拉机夜间作业,效率提升40%。

四、技术挑战与未来趋势

(一)挑战

- 实时性与可靠性:工业场景对控制响应时间要求极高,需解决操作系统调度延迟与通信干扰问题。

- 安全性:工业车载控制盒涉及大量敏感数据,需防范网络攻击与数据泄露。

- 标准化:行业缺乏统一标准,导致不同厂商设备兼容性差,增加集成成本。

(二)趋势

- AIoT融合:控制盒将集成更多AI算法,实现预测性维护与智能决策。例如,通过机器学习预测设备故障,提前安排维修。

- 5G+边缘计算:5G网络与边缘计算将进一步降低延迟,支持高精度控制与多设备协同。例如,5G网络下,无人矿卡可实现厘米级定位。

- 绿色设计:通过低功耗芯片与高效电源管理,降低能耗,符合碳中和目标。

工业车载控制盒的技术架构与可配置性,正推动工业车辆从“功能单一”向“智能中枢”演进。未来,随着AI、5G、边缘计算等技术的深度融合,控制盒将成为工业车辆智能化升级的核心载体。唯有坚持模块化设计、软件定义硬件的理念,方能在激烈的市场竞争中占据先机,为工业4.0注入新动能。