管束热交换器

文章由山东擎雷环境科技股份有限公司提供

一、核心结构与传热原理

1. 基本组成

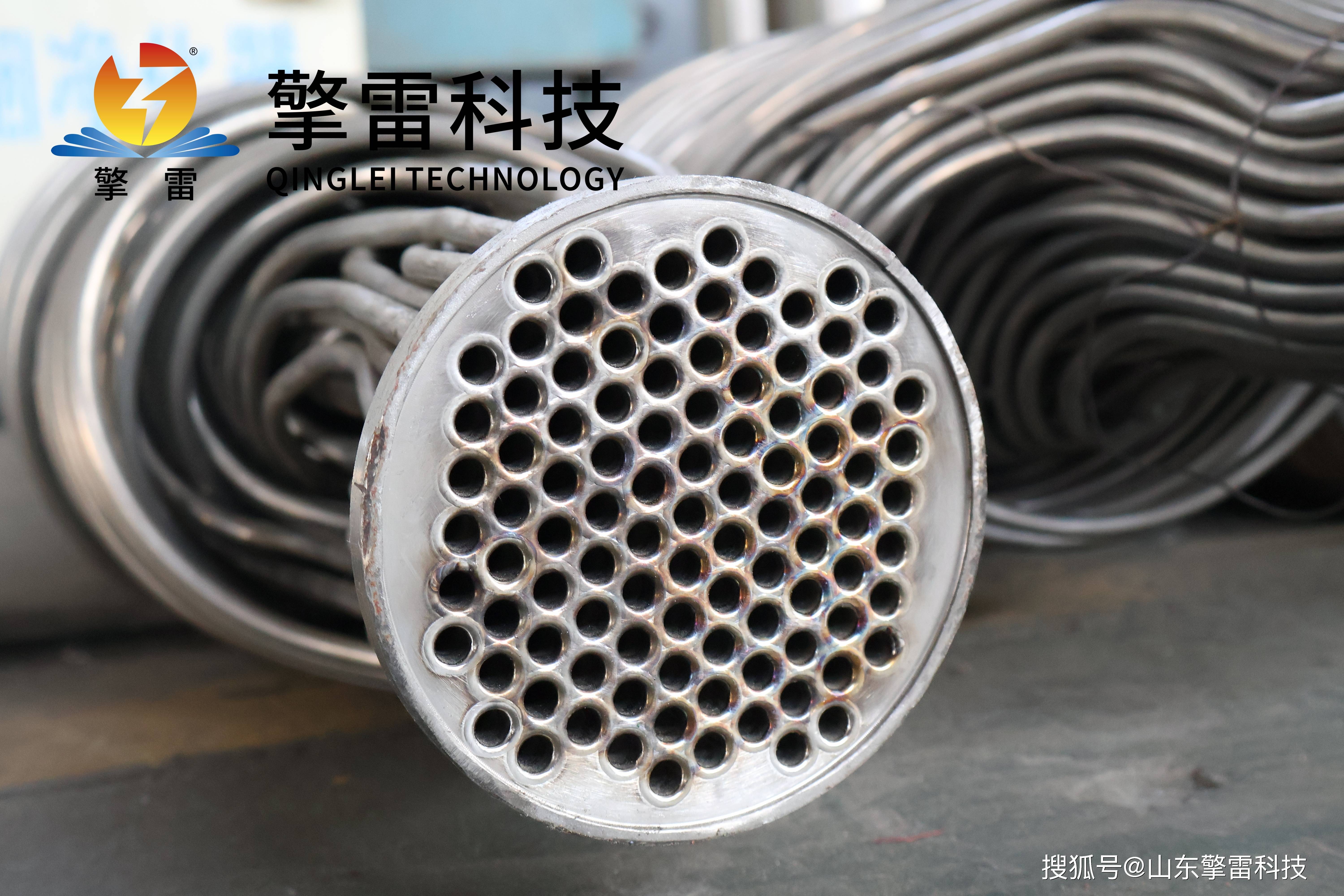

管束热交换器由壳体、管束、管板、封头和折流板五大核心部件构成:

壳体:容纳流体并提供支撑,通常采用圆筒形设计,两端配椭圆形或碟形封头。

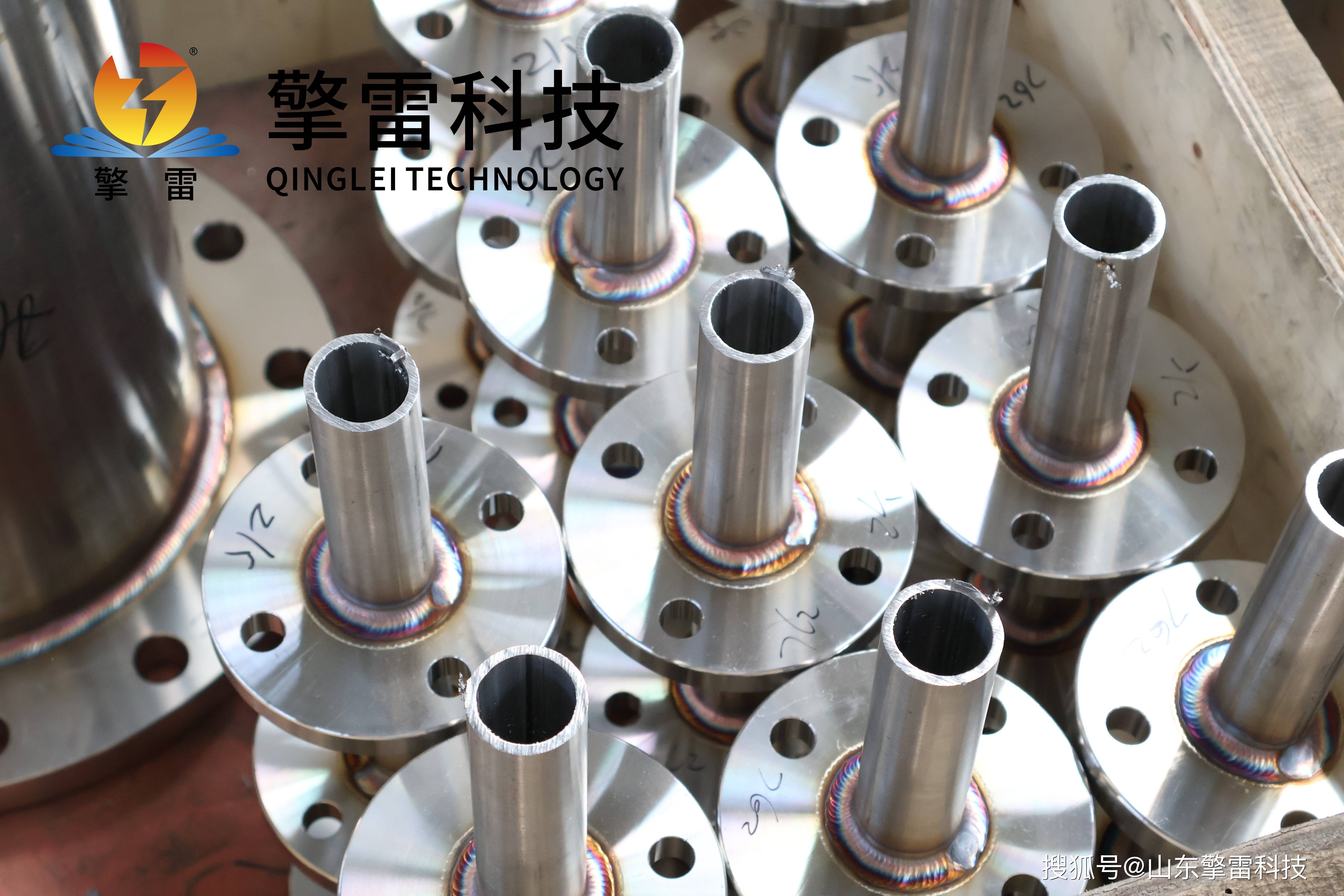

管束:多根平行排列的无缝钢管,通过焊接或胀接固定在管板上,形成流体通道。

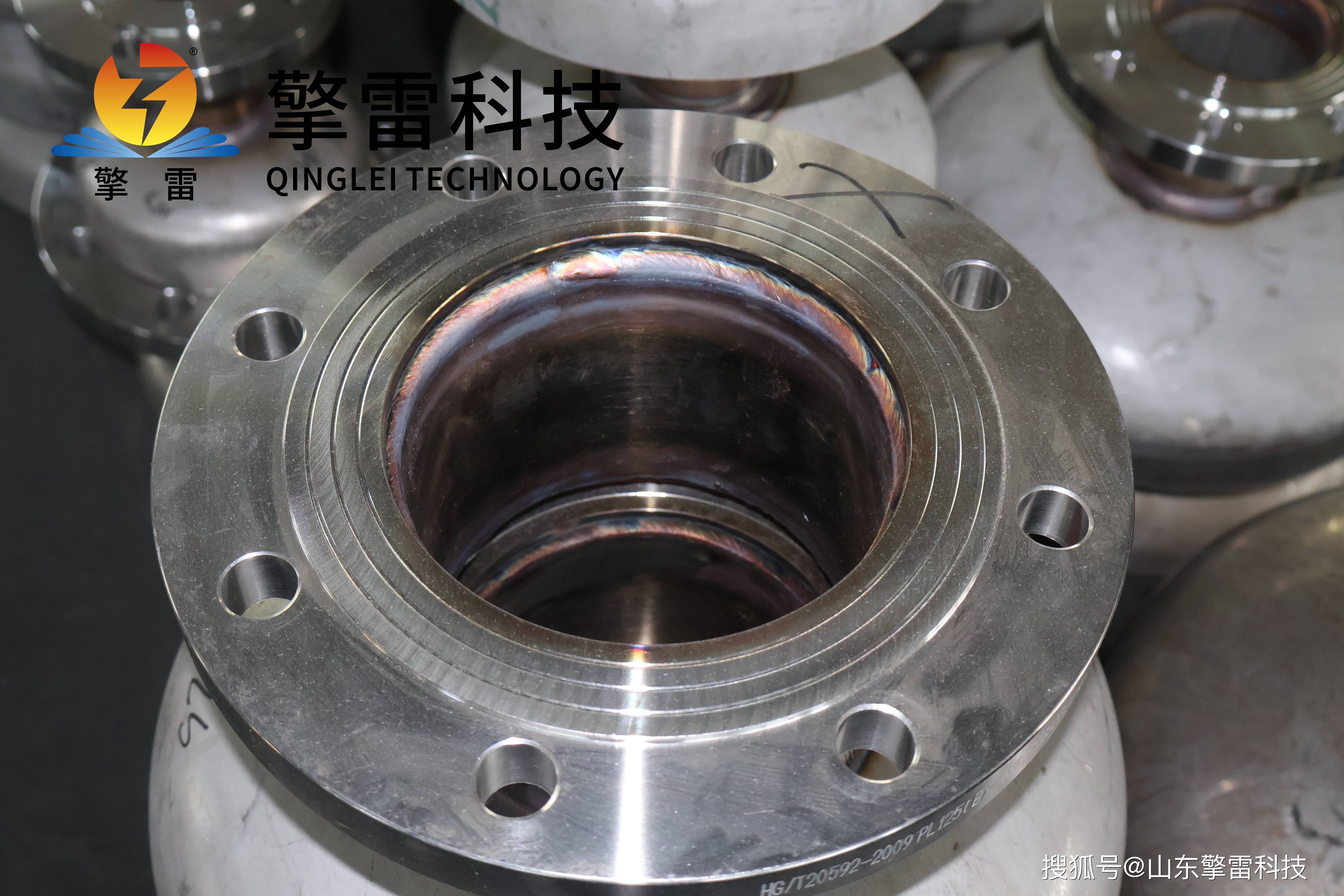

管板:固定管束两端,确保密封性。

封头:控制流体流向,防止泄漏。

折流板:引导流体曲折流动,增强湍流,提升传热效率。

2. 传热机制

热流体(如蒸汽、高温油)在管内流动,冷流体(如水、空气)在管外(壳程)逆向流动,通过管壁进行热量交换。这种设计增加了热交换面积,提高了传热效率。折流板使冷流体多次横掠管束,增大传热面积与温差梯度,显著提升效率。

3. 类型对比

类型 结构特点 适用场景

固定管板式 管板与壳体固定连接,结构简单 液-气换热、废热锅炉

浮头式 管束可自由伸缩,消除热应力 高温高压、频繁启停工况

U型管式 U型弯管消除热膨胀差 腐蚀性介质、需频繁清洗场景

二、多领域应用实例

展开全文1. 化工行业

反应器冷却:某化工厂采用碳化硅列管换热器处理98%浓硫酸,设备寿命超8年,年维护成本减少40%。

废热回收:在蒸馏塔再沸器中回收余热,提升能源利用率。

2. 石油行业

原油加工:用于油品冷却、气体冷凝,优化生产工艺。

海洋平台:紧凑结构设计适应空间限制,提高换热效率。

3. 医药与食品

药物合成:符合GMP标准的无菌设计,避免交叉污染。

巴氏杀菌:传热效率提升25%,清洗周期延长至6个月。

4. 环保与新能源

烟气余热回收:某电厂采用316L不锈钢列管换热器,回收200℃高温烟气余热,热效率达85%,年减排CO₂超万吨。

碳捕捉(CCUS)

:参与碳封存流程,支持绿色能源转型。

三、维护与优化策略

1. 日常保养

外观检查:保持设备外部整洁,保温层、油漆无破损。

附件校验:定期检测压力表、温度计、安全阀的灵敏性与准确性。

泄漏监测:每班检查法兰口、阀门密封性,及时修复渗漏点。

2. 运行管理

启停规范:避免猛开猛关阀门,防止热应力导致焊缝开裂。

防冻防腐:停机后排净内部液体,防止冻裂与腐蚀。

壁厚检测:每2年测量换热器壁厚,预防局部腐蚀穿孔。

3. 效能提升

材料升级:采用耐腐蚀合金(如哈氏合金C276)或陶瓷涂层,延长寿命。

智能监控:集成物联网传感器,实时监测传热效率与设备状态,优化运行策略。

四、未来发展趋势

技术创新:研发新型耐腐蚀材料(如石墨烯涂层),提升设备寿命。

模块化设计:支持快速拆装与定制化需求,降低维护成本。

绿色转型:深度参与工业余

热回收与碳减排流程,助力碳中和目标。

结论

管束热交换器凭借其高效传热、结构坚固、适应性强的特点,在化工、石油、电力等高温、腐蚀工况中占据核心地位。企业选型时需综合考量介质特性(如腐蚀性、温度、压力)、热负荷需求及维护便利性。未来,随着材料科学与智能技术的融合,管束热交换器将向更高效、更环保的方向迭代,持续推动工业能效提升与可持续发展。