耐腐蚀碳化硅冷凝器

文章由山东擎雷环境科技股份有限公司提供

一、耐腐蚀设计原理:材料革命与结构优化

耐腐蚀碳化硅冷凝器通过材料革命与结构优化,实现极端腐蚀工况下的高效热交换:

碳化硅陶瓷材料:采用高强度、高硬度的碳化硅(SiC)陶瓷,熔点达2700℃,耐腐蚀、耐磨损性能远超金属,可耐受氢氟酸、浓硫酸、熔融盐等极端介质。

双管板密封系统:结合双密封O形环,确保热流体(管程)与冷流体(壳程)有效隔离,泄漏风险降低90%。

复合管板技术:采用碳化硅-金属梯度结构,解决热膨胀差异,提升设备稳定性,适应高温热冲击。

湍流增强设计:正三角形管排列增大传热面积,提升湍流效果,传热系数较传统结构提升30%,压降控制在5-8kPa。

二、关键组件与功能:协同作用,提升性能

耐腐蚀碳化硅冷凝器的核心组件包括:

管束:螺旋状铜管设计延长热量传递路径,增大散热面积,提升传热效率。

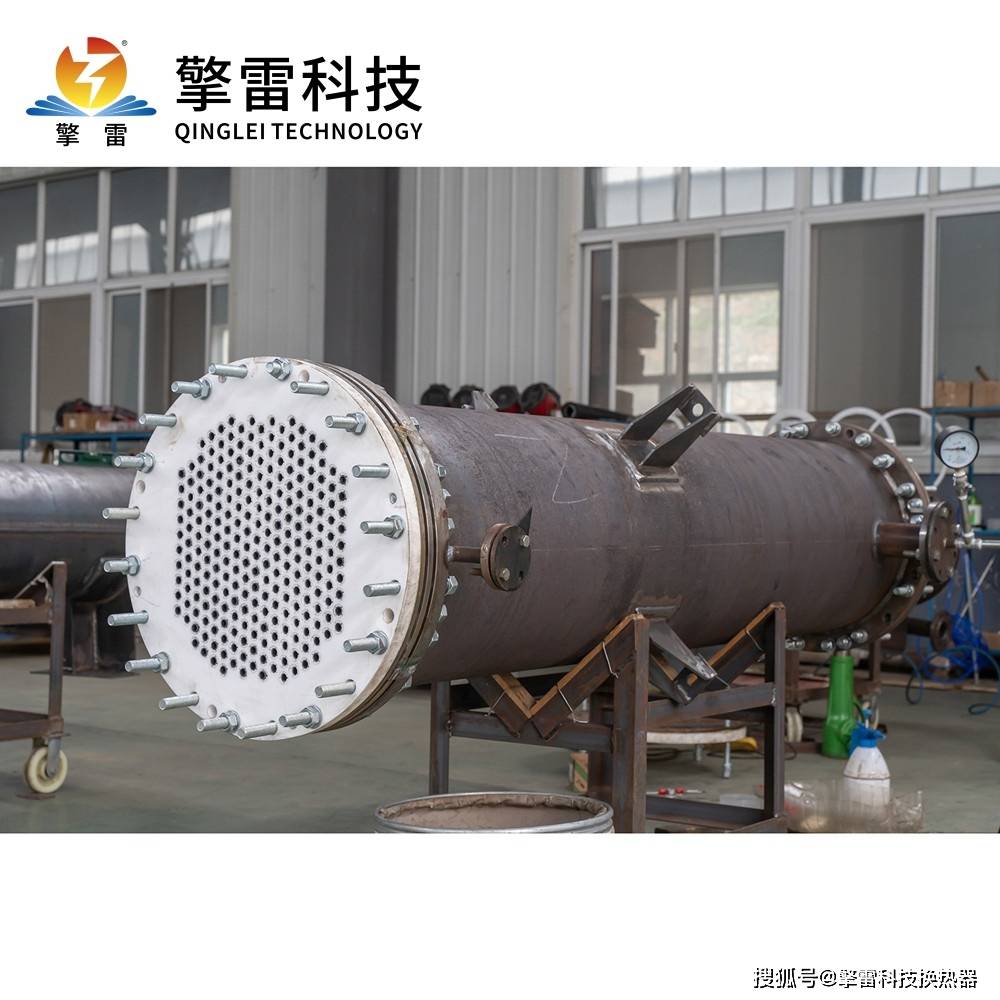

壳体:圆形外壳内装入平行管束,两端焊接或胀接在管板上,形成稳固的传热框架。

管板:碳化硅-金属梯度结构,解决热膨胀差异,确保设备长期稳定运行。

密封件:双管板设计结合双密封O形环,实现冷热流体的有效隔离。

涂层:碳化硅涂层覆盖管壁,利用材料高热传导率(400W/m·K,是铜的2倍)迅速传递热量。

三、优化方向:创新驱动,持续升级

展开全文耐腐蚀碳化硅冷凝器在结构优化、材料升级、智能制造等方面呈现以下趋势:

提高传热效率:

优化管径与流速:提升传热效率,降低压降。

逆流设计:提高对数平均温差(LMTD),增强传热驱动力。

增强耐腐蚀性能:

高纯度碳化硅材料:通过酸洗工艺去除金属杂质,提升设备耐腐蚀性能。

复合涂层技术:研发碳化硅-石墨烯复合涂层,提升抗热震性和耐腐蚀性能。

改进密封性能:

双管板设计:结合双密封O形环,确保设备密封性能。

智能监控:集成传感器与物联网技术,实现设备状态实时监测和预测维护。

智能化与数字化:

远程监控:实现设备状态实时监测,提高运行效率。

预测维护:通过数据分析预测故障,降低维护成本。

四、未来趋势:绿色转型,智能升级

随着工业技术不断进步,耐腐蚀碳化硅冷凝器将向以下方向发展:

材料升级:研发新型碳化硅复合材料,提升设备性能和应用边界。

结构优化:改进管束排列方式,提高传热效率,降低能耗。

智能制造:采用3D打印技术实现近净成型,减少材料浪费,降低定制化成本。

绿色转型:推动工业向绿色、高效方向转型,助力全球碳中和目标实现。

结论

耐腐蚀碳化硅冷凝器通过耐腐蚀设计原理、关键组件与功能、优化方向及未来技术趋势的多重优势,在化工、石油、电力等领域展现出广阔的应用前景。其高效传热机制、结构特点和优异的耐腐蚀性能,使其成为极端腐蚀工况下的理想选择。随着材料科学、智能制造与绿色技术的深度融合,耐腐蚀碳化硅冷凝器将持续推动工业向更高效、更清洁的方向迈进,为工业可持续发展注入新动能。