「全局最优」背后:智能排线如何用算法破解“效率天花板”

️#Q1物流企业为什么需要从“人脑排线”转向“智能排线”?

传统排线的缺陷远不止“依赖人工经验”,其本质是缺乏对复杂约束的量化能力与动态响应机制,难以应对规模化与复杂化的双重挑战:

️1.效率瓶颈:订单、库存、车辆数据分散在ERP、TMS等多个系统,尽管部分企业已有部署,但因数据分散易存在数据孤岛情况,数据缺乏统一标准,排单时仍需要人工排查梳理,效率低且易出错;

️2.局部最优陷阱:面对大规模订单,人工无法穷举所有组合,仅能基于有限变量做局部优化,难以全局考量库存、路线、车型等数十个变量,且依赖调度人员对班线的熟悉程度,易导致“拆单混乱”“空驶率高”,致使资源浪费;

️3.可扩展性差:传统排线高度依赖人工经验,但人工经验难以提炼为可量化规则,单个成熟排单逻辑无法快速复制至新业务、新线路。每拓展一次新场景,需重新经历数周试错周期,规模化效率被严重制约。

智能排线不是简单的工具替代,而是将“人脑经验”升级为“企业数字资产”,将人工经验转化为可量化、可迭代的规则,破解“效率天花板”与“成本黑洞”的双重困局,具备应对新场景的可扩展性,实现持续最优。

️1.效率与资源的最优配置:

️业务流程优化:整合多系统数据,实时生成排单方案,减少人工干预,提升排单效率

️资源利用率最大化:通过动态平衡车辆载重、路线密度、客户时效,提升车辆满载率

️2.动态响应与敏捷性跃迁

系统秒级响应并生成新方案,客户履约准时率直线提升

️3.数据驱动实现长期价值:

人脑经验量化,实现长期价值沉淀

展开全文️#Q2智能排线如何基于两种不同的业务模式实现“双轮驱动”?

智能排线具备两个核心使用场景,其一是多车多订单情况下,如何对海量订单做全局最优分配;其二是一车多卸的精细化路径规划,这两种场景都需要差异化算法设计:

️1.多车多订单的全局最优分配

️适用场景:订单量较大,需将多个订单拆解后分配至多辆车,大幅降低车辆空驶率

️可实现:1.同时考虑车辆载重、库龄、客户分级等70+约束,实现全局优化

2️.基于在线优化实现2分钟内方案刷新,实现动态插单

️2.一车多卸的精细化路径规划

️适用场景:单辆货车需配送多个卸货点,优化路线顺序与装载策略,缩短单趟配送时长。

️可实现:解决站点配送次序问题,用户可动态平衡车辆载重、路线密度、客户时效,支持“装货连续、卸货分散”等复杂装卸策略,优化多装多卸路线

️#Q3智能排线如何在不同行业的复杂物流场景中实现精准适配?

️1.从业务方面来说:

基本上所有的物流场景,都能抽象成 :什么【车辆/型】以什么【次序】在什么【时间】到达哪个【站点】完成什么动作【装/卸】什么【货物类型】多少【货量】停留多长【时间】是否考虑【返程】的问题。

️2.从运筹优化(解决方案)视角上来说:

以上问题可以用目标函数+约束项进行定义。

整体的目标函数,可以看作是不同方向上惩罚函数的组合。站点未配送的惩罚,选择不同路径的惩罚,车辆不均衡的惩罚,未达到最低限制的惩罚等。对惩罚值的灵活配置,可求解出符合期望的路线。

客户的硬性要求使用约束项控制。像车辆上的容量(体积、重量、货箱数)、最大运行里程/时间、区域限制、最大拼点、装载的货物类型等;门店上的时间窗口、车型要求、配送次序等;仓库上的垛口等。

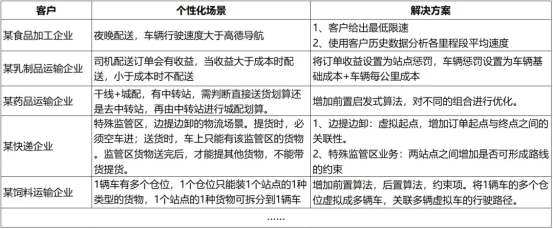

我们只需要解决上面描述的问题,基本就解决了物流场景中的大多数问题。然而对于不同行业、甚至不同客户都有自己个性化的场景。对于个性化的场景,我们会根据具体的场景增加约束或者修改目标函数,再使用前置或者后置算法使其可以用标准的算法解决。

以下为某快消和药品企业的具体案例:

️1.某快消物流企业:

️复杂场景:

人工调度模式对人的依赖性强且存在误差,当货量大,门店多时,排线时间周期长,难以100%合理安排装载的货物;

原有调度模式无法适应门店扩张速度,其货主稳定保持每年新增数千家门店的增长速度,原有人工排线调度模式无法保证排线效率,且整个区域线路较固定,新增门店重新排线需1-2个月,人工和时间成本高;

原有调度模式不足以支撑体系外业务,该物流企业同时为快消、餐饮、电商等企业提供仓储、分拣、城市配送及省际干线等服务,原有调度模式不足以支撑体系外业务;

部分人员弄虚作假导致成本问题,原先的人工调度计划线路固定,但司机运费按里程计算,部分司机弄虚作假,故意绕路增加费用,导致公司财务成本增加。

️解决方案:

G7易流以独有的GIS时空算法+大数据技术+人工智能为技术核心,通过智能调度+订单排线,设置车型、门店等约束条件,以及降低里程、缩短配送时间、降低配送费等优化目标,智能系统接收订单、货量、品类、车辆、仓库、门店等数据后同时访问百度、高德等地图获取货车地图、路况数据、轨迹经验线路等,结合大数据及算法分析智能生成配送计划。

️客户效益:

️降低运输成本:平台上线后仅一周,总里程降低约14%,满载率提升11%,总车次减少约10%;

️提高调度效率:此前人工排线耗时至少1小时,基于智能排线方案可实现1分钟给出完整配送方案,整个流程从依赖人的干预向依赖流程、算法、数据转变。

️2.某农产品运输企业

️现状:

多级运输,调度复杂:该企业运输业务分为干线运输、支线运输和配送运输,拥有20个产地仓,5个前置仓,年趟次量超过15000次,多装多卸需求旺盛。

人工操作效率较低:业务员每天需要从产业链系统拉取的实时库存和实时销售订单进行智能排单管理(库存匹配),确认发货仓(单仓发货/多仓发货),锁定销售订单对应的发货仓库、库龄和发货量,并推荐运输车型,再由承运商进行车牌号上报。

️解决方案:

将业务拆分,第一部分为库存匹配,第二部分为推荐车辆并排线。库存匹配中会考虑先进先出(库存)、先报先发(订单)、近距离优先、紧急客户、vip客户优先的原则。在满足硬性约束的基础上以优先级之和为目标,建立整数规划模型求得最优解。分配完库存之后,业务员确认分配结果,确认完成之后进行智能排线,应用智能调度程序,以总路线里程最短为目标进行求解。

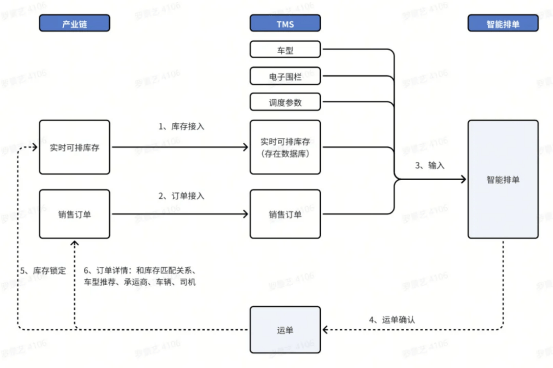

️智能排单数据流梳理

G7易流成熟的智能排单产品,可将客户真实业务场景进行算法建模,再结合云计算的无限可扩展的算力,将能极大解决该企业的排单难题。在客户需求基础上,我们为该企业梳理出了智能排单数据流,提高物流效率:

从传统人工排线的效率瓶颈到智能排线的场景适配升级,我们已看到技术革新的必要性与行业实践的多样性。下篇我们将深入智能排线的核心技术架构、落地实施路径及客户价值创造,揭秘算法模型如何揭开物流调度“全局最优”的神秘面纱,敬请期待!

最后,特别致谢赵凡、赵鑫、苏晓楠三位技术同学,感谢他们在技术支持与资料共享上的倾囊相助,为本文提供了专业且扎实的技术根基!