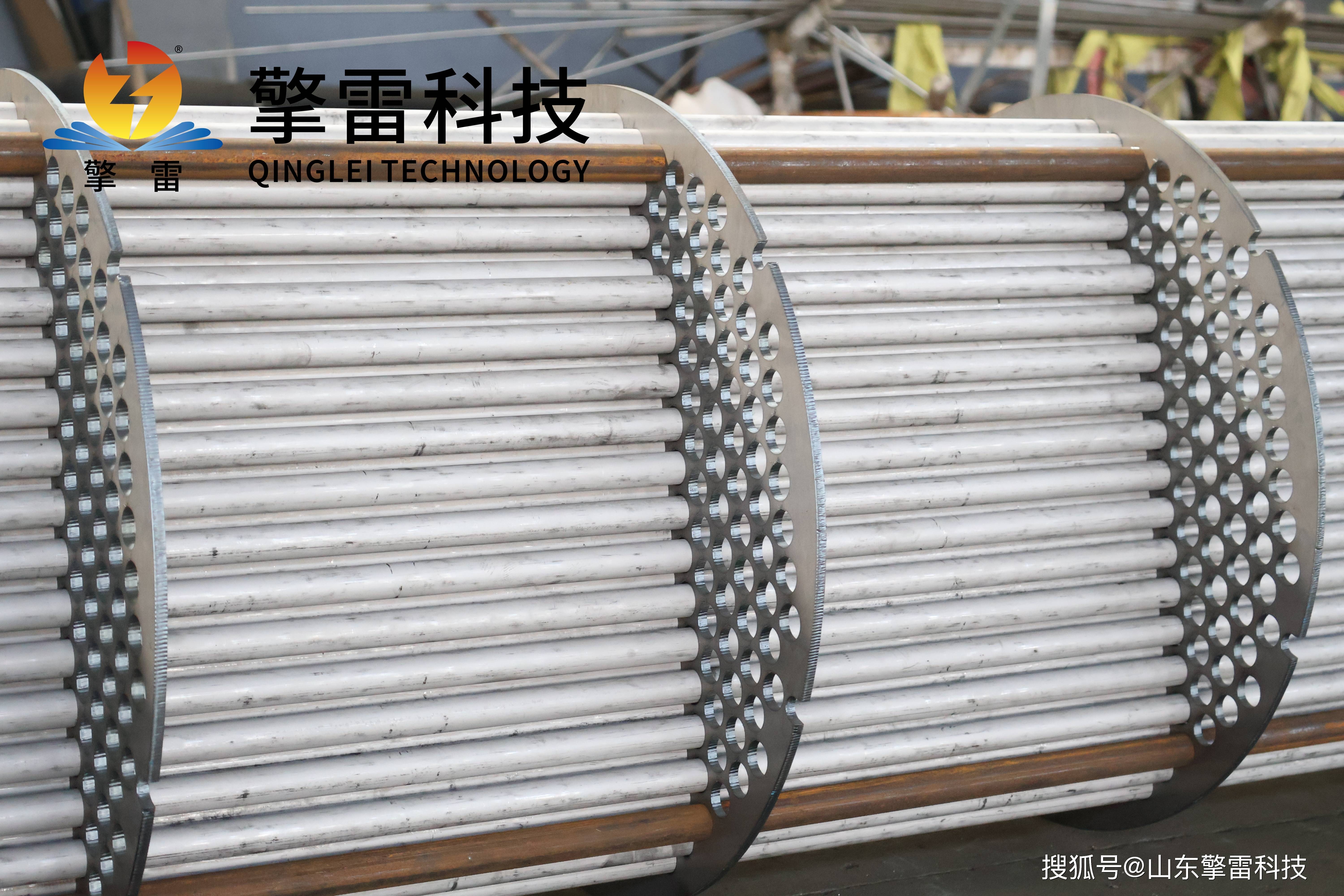

钛列管式换热器

文章由山东擎雷环境科技股份有限公司提供

一、核心原理:热传导与湍流强化

钛列管式换热器通过热传导与对流传热实现高效热交换,其工作原理分为两个关键阶段:

热量传递机制:

热流体(气体/液体)在钛管内流动,冷流体在管外(壳程)流动,热量通过钛管壁从高温侧传递到低温侧。

湍流强化技术:内部设置螺旋导流板或翅片,迫使冷热介质形成湍流,增强对流换热效率,实验数据显示传热系数较传统设备提升35%-40%。

材料特性支撑:

钛合金耐蚀性:表面形成致密氧化膜(TiO₂),有效隔绝酸、碱、盐及氯离子腐蚀,尤其适合浓度<3%的盐酸环境。

高温稳定性:钛合金在250℃下强度保持率>90%,短时耐受500℃高温,适用于高温热交换场景。

典型案例:在海水淡化系统中,钛列管式换热器较不锈钢设备寿命延长8-10年,维护成本降低60%。

二、设计创新:结构优化与模块化

钛列管式换热器的设计特点如下:

设计要素 创新点 性能提升

管束结构 螺旋导流板+变径管束 传热效率提升25%,压降降低18%

材料选择 TA2主体+TA9内衬(局部增强) 耐HF腐蚀,高温强度提升50%

展开全文流道优化 双介质逆向流动+模块化管长 适应0.5-12m定制需求

承压能力 锻造封头+整体胀接 承压6.4MPa,抗疲劳性增强

维护便利性 快拆式封头+数字化孪生监测 年维护成本降低30%

工艺亮点:

焊接技术:采用TIG/等离子焊,内壁抛光至Ra≤0.4μm(制药级),减少介质附着。

智能监控:集成温度传感器与AI算法,异常工况预警准确率超95%。

三、应用场景:多领域热管理专家

钛列管式换热器广泛应用于以下领域:

化工领域:

反应器冷却、废热回收、蒸馏塔再沸器,如PTA生产中提升能源利用率12%。

石油行业:

原油加热、油品冷却、气体冷凝,在催化重整装置中热效率达95%。

能源领域:

地源热泵、太阳能热利用系统,实现高效热能转换。

环保工程:

废气处理系统中的预热器或冷却器,提升能量利用率。

特殊场景:

核电工业放射性介质冷却、舰船海水淡化系统。

经济性分析:

以20万吨/年化工装置计算,采用钛列管式换热器较传统设备节能8%-12%,3年回收初期投资差额。

四、竞争优势:全生命周期成本领先

性能指标 钛列管式换热器 不锈钢换热器 镍基合金换热器

耐腐蚀性 优异(全pH范围) 局限(易点蚀) 良好(高温腐蚀)

强度 高(比强度优) 中 极高(昂贵)

寿命 >20年 5-8年 10-15年

总成本 5年持平,10年节省40% 初始低但长期高 极高

环保优势:

钛合金可100%回收,符合绿色制造趋势,碳足迹降低35%。

五、未来趋势:技术升级与市场展望

技术方向:

材料革新:研发Ti-Al-Nb合金,提升高温强度与抗蠕变性。

智能制造:结合数字孪生技术,实现预测性维护。

复合结构:采用钛钢复合板,降低成本30%同时保证耐蚀性。

市场预测:

到2030年,全球钛列管式换热器市场预计达8.2亿美元,复合增长率5.8%。

氢能、CCUS(碳捕集)等新兴领域需求增长显著。

结语:钛列管式换热器凭借其材料耐蚀性、结构高效性、全生命周期经济性三大核心优势,正在成为高端化工、能源领域的首选设备。随着材料科学、智能制造技术的突破,其应用场景将进一步拓展,为工业绿色转型和高效生产提供关键支撑,助力全球工业向更安全、更环保、更高效的方向发展。